公司

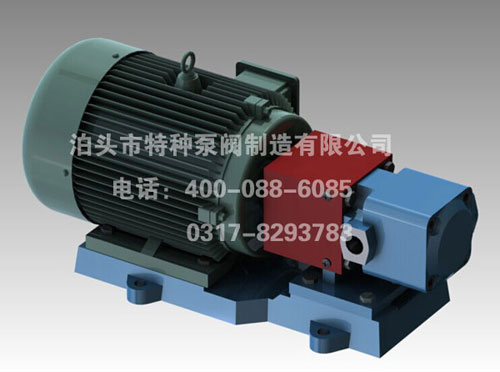

泊頭市特種泵閥制造有限公司

24小時服務熱線:15531796609

銷售專線電話:0317-5566815 7947649

公司傳真:0317-8294590

公司地址:河北省滄州泊頭市南倉街

技術文檔

常見問題

公司

石化在安裝齒輪泵蓋前要注意檢查與操作

<一>、在安裝齒輪泵蓋前要注意檢查

一般是齒輪油泵的零件和殼體磨損及油封磨損老化等。

在安裝齒輪泵蓋前,應該向殼體內倒入少量的機油,并用手轉動齒輪,簡單的檢查一下。在裝好的齒輪油泵蓋未擰緊螺栓之前,應該檢查泵蓋和泵體之間的間隙,一般應控制在0.3-0.6mm之間。

齒輪油泵橡膠密封圈的老化變質失去彈性也是一種常見的磨損故障,如果密封不好,會造成齒輪油泵泄露,這種磨損會降低油泵的工作壓力和流量。所以要根據工作環境的不同,經常換密封元件才能排除這種故障。

殼體的磨損主要是軸套孔的磨損,(齒輪軸與軸套的正常間隙是0.09~0.175mm,較大不得超過0.20mm)。還有一種磨損是殼體內工作面成圓周似的磨損,這種情況主要是輸送的介質有雜質造成的,所以在添加輸送介質的時候一定要注意。

齒輪油泵內部零件的磨損會造成內漏,其中主要的內漏部位是軸套和齒輪端面之間泄漏面積大。磨損內漏造成齒輪油泵容積效率下降,導致輸出功率下降而低于輸入功率,油泵內部就會產生一定的熱能,引起油泵過熱加劇磨損,這樣就需要修理或換軸套。

齒輪油泵供油不足或無油壓現象,供油不足會出現提升緩慢或提升時發抖。油箱或油管內有氣體在液壓系統中可能還會發出不正常的聲音。這種情況原因有幾個可能是:油箱的油位過低;不能及時供油,或是沒按季節使用液壓油,進油管被固體雜質或沉淀凝固雜質嚴重堵塞,液壓油過臟;密封圈老化;齒輪油泵進出口處的密封圈損壞、接頭處螺母松動或主動齒輪油封損壞液壓系統進入空氣;或內漏。

<二>、齒輪泵突然減速或停止時應該怎么操作

減速或停止時,產生的液壓沖擊的防止方法(例如液壓缸)。a.可在液壓缸的入口及出口處設置反應快、,其調整壓力在中、低壓系統中,為較高工作壓力的如液壓龍門刨床、導軌磨床等所采用的系統;在高壓系統中,為較高工作壓力的125%,如液壓機所采用的系統。這樣可防止沖擊壓力不會超過上述調節值。b.不銹鋼齒輪油泵在液壓缸的行程終點采用減速閥,由于緩慢關閉油路而緩和了液壓沖擊。c.在快進轉工進時設置行程節流閥,并設置含兩個角度的行程撞塊,齒輪泵通過角度的合理設計,防止快進轉換為工進時的速度變換過快造成的壓力沖擊;或者采用雙速轉換使速度轉換不至過快。d.在液壓缸端部設置緩沖裝置(如單向節流閥)控制液壓缸端部的排油速度,使液壓缸運動到缸端停止時,平穩無沖擊。立式液壓機)和背壓閥(臥式液壓機),以控制快速下降或水平運動的前沖沖擊,并適當調高背壓壓力。.采用橡膠軟管吸收液壓沖擊能量。g.在易產生液壓沖擊的管路位置,設置蓄能器吸收沖擊壓力。h.采用頂部裝有雙單向節流閥的液動換向閥,適當調節單向節流閥,可延緩主閥芯的換向時間,減少沖擊。.適當降低導軌的潤滑壓力,例如某磨床規定的潤滑壓力為0.05~0.2MPa,潤滑壓力調到0.2MPa時,往往出現換向沖擊;降低到0.15MPa時,沖擊立刻消失。j.液壓缸缸體孔配合間隙(間隙密封時)過大,或者密封破損而工作壓力又調得很大時,易產生沖擊??芍嘏浠钊驌Q活塞密封,并適當降低工作壓力,可排除因此帶來的沖擊現象。